Origine et principe de l’impression 3D

L’impression 3D est en passe de s’imposer comme le nouveau moyen de création d’objets.

Aujourd’hui, pour produire ces objets de façon industrielle, on utilise des procédés de soustraction, c’est-à-dire que l’on enlève de la matière, par fraisage ou découpe, par exemple. L’impression 3D propose l’inverse, à savoir l’ajout de couches de matière successives.

Inventée par le MIT (Massachussetts Institute of Technology) dans les années 90.

L’impression 3D est la technologie permettant de passer d’un modèle 3D virtuel à un objet 3D. Les imprimantes 3D fonctionnent toutes avec le même concept de base, le modèle 3D est découpé en tranches très fines (typiquement 0.1mm) pour ensuite être imprimées successivement les unes au-dessus des autres.

Différentes matière plastique sont disponibles ; du PLA au polycarbonate, en passant par l’ABS et le PET (plastique alimentaire) avec un grand choix de couleur.

Les domaines d’application sont nombreux. :

l’architecture, le design, le cinéma d’animation, le monde médical…

Les différents procédés :

FDM, SLS, SLA…

On vous explique tout :

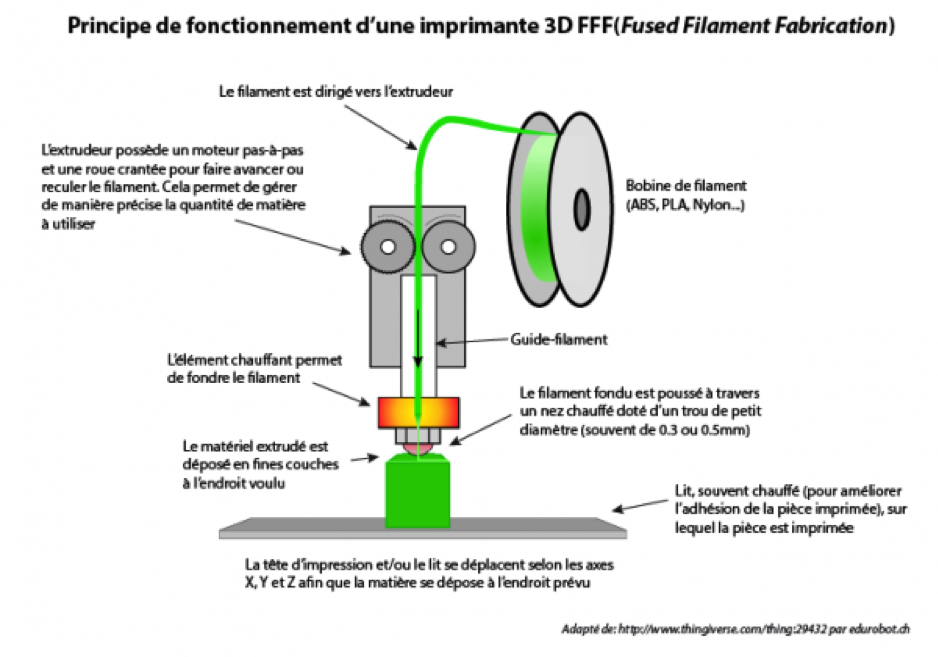

Le dépôt de filament fondu :

Plus connue sous l’acronyme FDM (Fused Deposition Modeling), cette méthode a vu le jour il y a une trentaine d’années grâce à S. Scott Crump, cofondateur de la société Stratasys .

Il s’agit du procédé utilisé par une écrasante majorité d’imprimantes 3D dites personnelles. Son principe de fonctionnement est simple : un matériau, souvent présenté sous forme de bobine, passe à travers une buse d’extrusion chauffée entre 170 et 260°C. Il fond et se dépose sur un support par couches dont la finesse varie en fonction du matériel et des réglages (0,1 mm en général). Une fois la première couche terminée, le plateau d’impression descend pour recevoir la seconde et ainsi de suite.

Exemple d’imprimante type FDM.

Exemple d’imprimante type FDM.

Le plateau d’impression peut être chauffé pour pallier la déformation due au choc thermique subi par le plastique, en effet, celui-ci passe de plus de 200°C à la température ambiante quasi instantanément. On peut également trouver des imprimantes FDM dotées de 2 buses d’extrusion. Cela permet entre autres d’imprimer un objet dans deux couleurs différentes ou deux matériaux différents. En plus d’être très abordable — comparée aux autres procédés — la FDM permet d’utiliser une grande variété de matériaux et de couleurs.

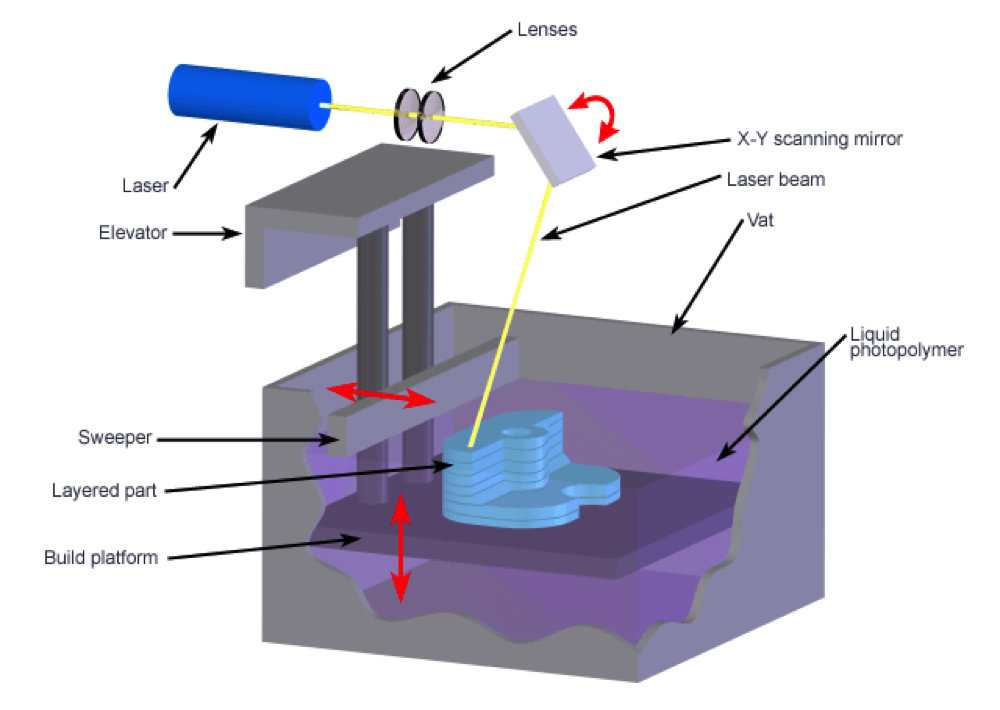

La stéréolithographie (SLA):

Il s’agit de la première technologie d’impression 3D, apparue en 1986 et mise au point par 3D Systems.

Ici, point de buse ni de fil de plastique, mais un laser ultra-violet et un bac de photopolymère liquide. Comme le système à dépôt de filament, ce procédé imprime couche par couche. Le laser frappe le liquide qui se solidifie sous l’effet des ultra-violets. Un plateau immergé dans le bac supporte le matériau ainsi solidifié et descend, comme pour la FDM, pour passer d’une couche à la suivante.

Une fois l’impression terminée, il faut rincer l’objet pour le débarrasser des restes de photopolymère avec un solvant. L’objet est ensuite passé au four pour le solidifier. Une contrainte qui s’ajoute à la relative lenteur du procédé.

Les matériaux utilisables restent assez peu nombreux et malgré la grande précision offerte par la SLA, cette technique délivre des objets relativement fragiles. Elle se limite donc à du prototypage plutôt qu’à la production d’objets.

Exemple d’imprimante type SLA.

Exemple d’imprimante type SLA.

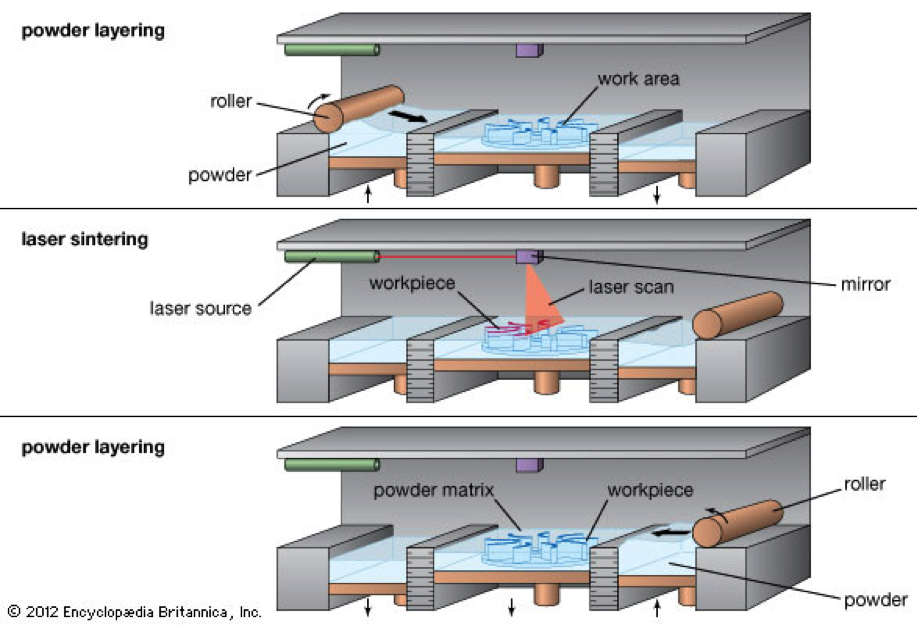

Le frittage laser (SLS)

À l’instar de la SLA, le procédé SLS utilise un laser. En revanche, la différence se situe au niveau du matériau, qui n’est plus liquide, mais sous forme de poudre de plastique, de céramique, de verre ou de métal ; pour ce dernier, on parle de DMLS (Direct Metal Laser Sintering).

Là aussi, on trouve un bac qui contient le matériau (la poudre), mais c’est un rouleau qui vient déposer une fine couche (0,1 mm) sur la plateforme d’impression. Le laser entre alors en action pour solidifier la première couche, puis l’opération se répète pour chaque couche. Une fois le processus terminé, on retire l’objet puis on le débarrasse des restes de poudre non fusionnée.

L’avantage de cette technologie est qu’il y a très peu de déchet et que la poudre non fusionnée peut être réutilisée par la suite. En revanche, le SLS demande une poudre aux grains homogènes et un réglage très précis du laser.

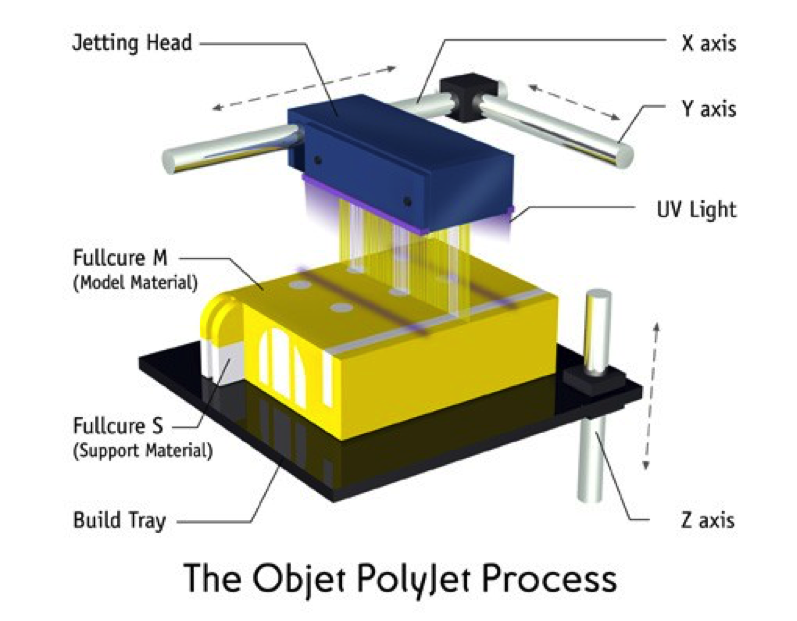

Le procédé PolyJet

Breveté par la société Objet en 1999, le procédé dit PolyJet s’appuie sur la photopolymérisation, tout comme le SLA. Ici, des jets de matériau sont projetés sur le support d’impression. Ceux-ci correspondent là encore aux couches définies par le logiciel d’impression. Après chaque jet, le polymère est solidifié grâce à un rayon UV.

Avantage certain de cette technologie, elle ne nécessite pas de post-traitement, comme le ponçage ou le rinçage. Il est également possible d’adjoindre au matériau d’impression un deuxième matériau de support qui se dissout dans l’eau.

Le procédé DLP

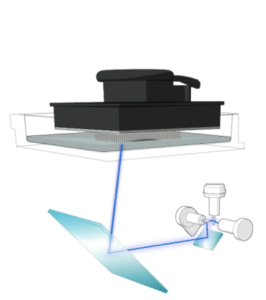

Développé pour des travaux nécessitant une grande précision, comme la bijouterie ou la fabrication de prothèses, le procédé DLP s’appuie sur la même technologie que celle qui est embarquée dans bon nombre de vidéoprojecteurs.

Le principe est similaire à la SLA, dans le sens où la lumière est utilisée pour solidifier un polymère liquide. Une puce composée d’une matrice de miroirs orientables — parfois plusieurs millions — réfléchit une lumière UV et projette une sorte d’image correspondant à la forme de la couche à imprimer. Cette lumière vient donc frapper le polymère qui se trouve dans un bac pour le solidifier. Le traitement se fait couche par couche, comme dans le cas du SLA.

L’avantage du procédé DLP sur la stéréolithographie est sans conteste la rapidité. En effet, une couche peut être solidifiée à chaque projection de lumière. Seul un déplacement vertical de la plateforme est nécessaire.

L’avantage du procédé DLP sur la stéréolithographie est sans conteste la rapidité. En effet, une couche peut être solidifiée à chaque projection de lumière. Seul un déplacement vertical de la plateforme est nécessaire.